摘要

1.余热锅炉设置在烟气旁路之中,系统自成一体。 2.烟气旁路设有电动(或气动)调节阀和变频风机,根据烟道吸力自动调节。 3.风机控制和烟道电动(或气动)翻板阀连锁。

产品介绍

焦炉烟气余热回收设备

我公司生产的焦炉烟气余热回收设备,先后在唐山、山西、肥城等地实施,下面以某焦化公司为例对该设备进行介绍。

一、某焦化公司概况

企业性质:有限公司。注册资本4500万元,现有职工504人,占地19公顷。主要生产装置:TJL4350D型、炭化室高4.3m、2×63孔、单热式、机械化捣固式炼焦炉。配套生产设施:储煤场、配煤系统、运焦系统、除尘系统、冷凝鼓风系统、煤气净化与化产品回收系统、煤气储存及输配系统、废水生化处理系统。设计生产能力:年产焦炭80万吨,焦油3.4万吨,外供净化焦炉煤气1.3亿立方米。2011年焦炭单位产品综合能耗: 149.69Kgce /吨焦(未计算粗苯), 2010年蒸汽消耗8.33万吨,2011年蒸汽消耗8.39万吨。

二、热管技术

1、极高的传热性能。随管内工质的不同,传热系数达107W/m2.℃。

2、低温差下高传输热量能力。一根直径12.7mm,长1000mm的紫铜棒,两端温差100℃时传输30W的热量;而一根直径、长度相同的热管传输100W的热量,两端温差只需几度;

3、换热两流体均走管外,可以翅片化以强化传热。

4、单管作业性。由热管组成的换热设备单根热管损坏对设备的换热影响不大,即使部分热管损坏也不会影响正常运行。

5、热源分汇。在设计可以随意调整热管冷却段和蒸汽段的换热长度,以控制热管的壁温,因此可以使热管换热器避开露i点,这样就可避开露i点腐蚀、不易积灰。

6、热管与换热器单支点焊接,避免由热涨冷缩造成的应力。

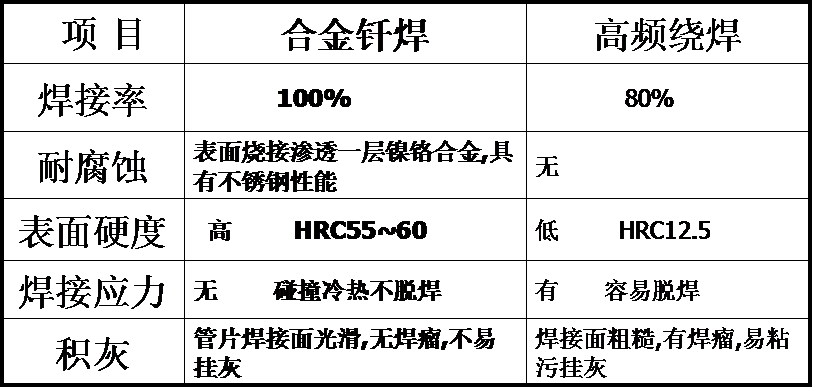

三、合金钎焊翅片管与高频绕焊管比较

四、焦炉工序热量的充分利用镍基钎焊翅片管

回收利用在炼焦过程中产生的余热资源是焦化厂资源节约、环境友好的主要方向和潜力所在,也是提高i效率的主要途径之一。通过对炼焦过程输入端和输出端能量流分析得出:

出炉红焦显热约占焦炉输出热的37%——干熄焦

荒煤气带出热约占36%——正在开发

焦炉烟道废气热约占17%——煤调湿、生产蒸汽

炉体表面热损失约占10%——加强炉体保温

五、焦炉烟气余热回收工艺

1、常规工艺:烟道废气(280~340℃)直接烟囱排空。

2、余热回收工艺

烟道气(280~340 ℃)→ 热管蒸汽余热回收系统(出口160℃)→ 引风机 → 烟囱排空。

利用热管技术回收余热,产生饱和蒸汽进入蒸汽管网,产蒸汽95~115Kg/吨焦;吨焦综合能耗约可降低10Kg标准煤;

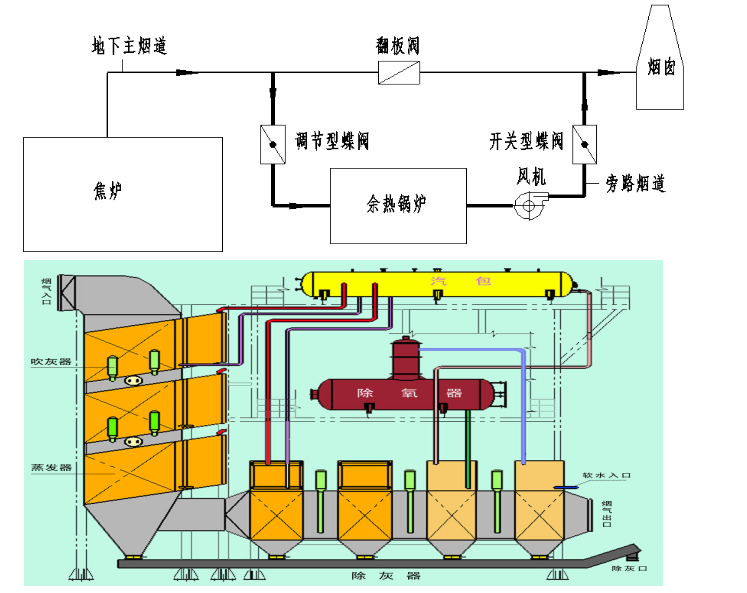

六、焦炉烟气余热回收工艺流程图

七、焦炉安全运行措施

1.余热锅炉设置在烟气旁路之中,系统自成一体。

2.烟气旁路设有电动(或气动)调节阀和变频风机,根据烟道吸力自动调节。

3.风机控制和烟道电动(或气动)翻板阀连锁。

八、焦炉烟气余热回收设备概况概算投资:860万元。

主要设备:热管余热换热器、引风机、软水及除氧装置、电器及仪表自动控制系统。

蒸汽产量:0.8MPa 10t/h(保守计算);前三年装置运行时间8600h/a;以后按8000h/a计算。全年可自给自足。

节约能量:项目投产后三年内可每年实现节约煤8428吨,三年后可毎年实现节约煤7840吨。节能效益:自2012年2月1日,电厂蒸汽价格调整为200元/吨(含税), 每年蒸汽收入1390万元,扣掉运行成本133万元后节能收入1257万元。本项目的实施对焦化行业和有高、中温烟气的窑炉有节能示范作用。